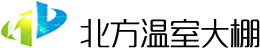

某农业生态观光园,温室大棚建筑面积约3000㎡,分为一、二、三、四区和一个展厅,总平面布置见图1。

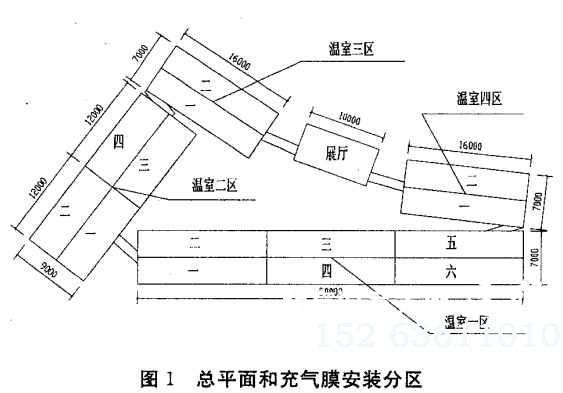

其中温室大棚最大跨度18m,最小跨度14m,中部要求大空间、无支撑,采用圆拱型结构,支撑结构体系采用门式钢架,钢柱采用H型钢,屋面梁和侧墙檩条均采用热浸镀锌轻钢材料,屋面梁采用桁架结构,共设两道,上部采用平行弦桁架,用于安装外遮阳;下部采用弧形桁架梁,用于安装屋面覆盖材料和内遮阳。其中一、三、四区跨度为16m,二区跨度达18m(见图2)。

温室大棚屋顶覆盖材料为双层充气膜,上层为长寿膜,下层为无滴膜,质保期3年,使用期5年,充气膜安装采用传统的卡槽和卡簧进行安装,分别通过檩条固定于檐口和脊部,使用充气泵向两层膜之间充气;4个温室大棚充气膜的安装分区如图1所示,四周墙体均覆盖防紫外线、防结露8毫米双层聚碳酸酯中空板,质保期10年,采用带防水圈的镀锌螺栓固定于墙檩上。

双层充气膜温室大棚屋面存在的问题:兜水和漏水

充气膜安装完后,有一次降水过程,雨水不能完全从充气膜上自由排出,在屋面檩条之间形成水兜(见图3)。

水兜自重过大,进一步将檀条压弯,甚至压断,形成较大安全隐患。

充气膜强度不足,风力过大引起充气膜的波浪式起伏。充气膜脊部在充气状态下两侧会高于脊部,形成脊部的积水和渗漏。平行桁架梁下弦对充气膜充气状态下造成压迫,在屋面形成沟壑。

我们对此的原因分析

1、温室大棚工程中,充气膜因良好的透光和保温性能被经常采用,但一般温室工程安装跨度较小,最大一般不超过6m,该工程充气膜安装跨度最大达到9m,最小为7m。因跨度过大,而在设计中未充分考虑充气膜充气状态下外膜的绷紧强度是否能满足排水要求、雪载和风载,出现了充气膜在充气状态绷紧程度不足,雨天形成兜水,在承受风载、雪载时留下隐患。

2、充气膜的支撑体系弧形桁架梁的坡度设计有诸多不合理之处,弧形桁架梁上部平滑弧,弧半径较大,充气膜分别通过卡槽和卡簧固定于脊部和檐口的檩条,脊部与檐口高差为1.5m,而水平距离分别达到了7m和9m,弧形桁架梁的坡度过小,致使水不易自由排出,此情况亦采用尖拱型结构体系,而不是圆拱形。尖拱型温室大棚可以加大排水坡度,使雨水顺利排出,结构类型选择不当也是造成究水的一个重要原因。

3、另外,未充分考虑充气膜在充气状态下隆起的高度,外膜高于内膜,弧形桁架梁过小的坡度在脊部形成了中间低两侧高的情况,且而中间部位未设置排水槽,造成脊部的积水和渗漏。

4、外遮阳的支撑体系平行桁架梁,与充气膜的支撑体系弧形桁架梁的间距太小,未充分考虑充气膜充气时隆起的高度,弧形桁架梁脊部与檐口高差为1.5m,弧形桁架梁的脊部和外遮阳的支撑平行桁架梁下弦高差仅为0.3m,且大跨度的平行桁架梁有一定的挠度,造成平行衍架梁下弦对充气状态下充气膜的压迫,在屋面形成沟壑,在外遮阳运行时,亦会出现充气膜被挂坏的情况。

我们的改进技术措施

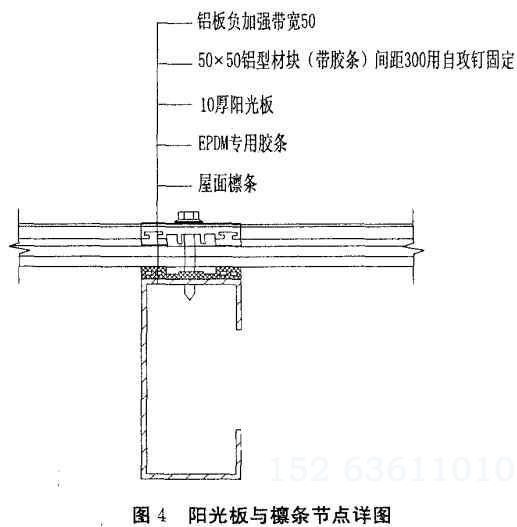

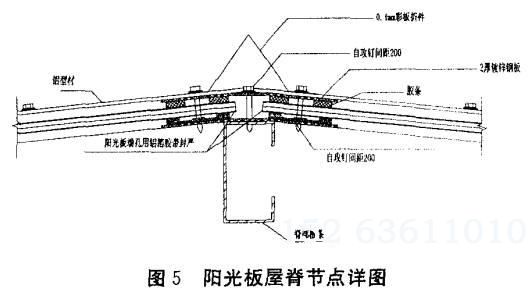

对以上情况进行两个阶段的整改,在初步整改中采用了紧膜和加大冲气泵功率方法,仍不能彻底解决兜水问题;第二阶段整改中,在满足温室大棚使用功能的条件下,将充气膜更换为防结露10毫米的双层聚碳酸酯中空阳光板。沿檀条横向铺设,用带防水圈的镀锌螺栓固定于檀条上,阳光板与檩条节点见图4,钉距30cm,PC板规格分别为2m*7m(用于14m跨),2m*9m(用于18m跨),屋脊处两块阳光板纵向节点是防止渗漏的重点,采用了双层镀锌铁板加V型折件的节点(见图5),施工后,经试水,无渗漏,且在使用中满足其风载和雪载。

近年来,双层充气膜温室大棚因其良好的透光性和保温性,在温室大棚建设中得到大范围的推广,但使用双层充气膜覆盖,应充分考虑充气膜的安装跨度、充气状态下的强度、排水坡度和充气厚度等几个问题,对不宜使用充气膜的温室大棚结构类型应采用阳光板或其他材料代替,以避免温室大棚建成后很难和无法使用,造成经济损失。

(作者:北方温室大棚建设)